圓形航空插頭在航空航天領域扮演著至關重要的角色,其可靠性直接影響到航空器的電氣系統和整體性能。為了確保這些插頭在嚴苛的飛行環境中能夠穩定工作,設計和制造過程中必須充分考慮到各種影響因素,包括機械強度、環境適應性、電氣性能和維護簡便性等。本文將探討如何通過一系列設計、材料選擇、測試和質量控制手段,來保證圓形航空插頭的可靠性。

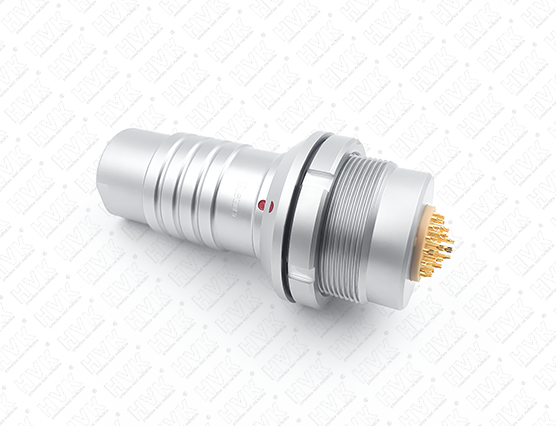

首先,圓形航空插頭的可靠性在于其設計的精密性和合理性。在航空航天應用中,插頭需要承受高振動、高溫變化以及極端的環境條件。因此,其設計必須符合嚴格的航空標準和規范。設計過程中,需要考慮到插頭的插拔力、接觸壓力、絕緣性能和機械強度等因素。例如,接觸點的設計必須確保良好的電氣導通,同時防止因振動或沖擊導致的接觸不良。插頭的外殼和絕緣體也需設計成能夠承受高溫、濕氣和化學腐蝕等環境因素,以保證其在實際應用中的可靠性。

其次,材料的選擇對圓形航空插頭的可靠性至關重要。為了確保插頭能夠在各種環境條件下穩定工作,必須使用高性能的材料。這些材料包括導體、絕緣體和外殼等,其中常用的導體材料有高導電性合金,如銅鎳合金,能夠有效降低接觸電阻。絕緣體材料通常選擇具有優良耐熱性和耐化學腐蝕性的材料,如聚酰亞胺和氟塑料,以確保電氣絕緣性能和長期的穩定性。外殼材料則多選用高強度鋁合金、不銹鋼或鈦合金,這些材料不僅具有良好的機械強度,還能有效抵抗環境因素的侵蝕。

此外,圓形航空插頭的可靠性還需要通過嚴格的測試和驗證來保證。在生產過程中,制造商通常會對插頭進行一系列的性能測試,包括振動測試、沖擊測試、溫度循環測試和密封測試等。振動測試用于評估插頭在高振動環境下的穩定性,確保其接觸點不會因振動而出現接觸不良。沖擊測試則模擬插頭在受到劇烈沖擊時的表現,以驗證其機械強度。溫度循環測試則考察插頭在高溫和低溫交替的環境下是否能保持穩定性能,而密封測試則用于檢驗插頭在防水、防塵等方面的效果。這些測試幫助制造商識別潛在的設計缺陷和材料問題,從而在生產過程中進行調整和改進。

另外,圓形航空插頭的可靠性也依賴于生產過程中的質量控制。制造商通常會制定嚴格的質量標準,并在生產過程中實施嚴格的控制措施。每一個插頭在出廠前都需經過全面的檢查,包括外觀檢查、尺寸測量、電氣性能測試等,以確保其符合設計要求。質量控制還包括對原材料的檢驗、生產設備的維護和操作工的培訓等。通過這些措施,可以有效減少生產缺陷,提高插頭的整體可靠性。

在實際應用中,維護和檢查也是保證圓形航空插頭可靠性的重要環節。航空器在使用過程中,插頭可能會受到各種環境因素的影響,因此需要定期進行維護和檢查。維護工作包括清潔插頭接觸點、檢查密封圈的狀態、檢測插頭的電氣性能等。此外,航空器的操作和維護人員需要接受專業培訓,掌握正確的插拔操作和檢查方法,以防止因操作不當導致的損壞或故障。定期的維護和檢查有助于及時發現潛在的問題,確保插頭在使用中的長期穩定性和可靠性。

綜上所述,圓形航空插頭的可靠性是由多個因素共同作用的結果,包括精密的設計、高性能的材料、嚴格的測試和質量控制以及有效的維護和檢查。通過在設計階段充分考慮各種環境因素,選擇適合的材料,實施嚴格的生產和測試流程,以及定期進行維護,可以有效保障圓形航空插頭在航空航天領域中的穩定性和可靠性。這些措施不僅能夠提升插頭的性能,還能確保航空器的電氣系統在極端條件下的安全可靠運行。