高壓航空連接器在現代航空航天工程中扮演著至關重要的角色。隨著航空技術的發展和應用的不斷擴展,對高壓連接器的性能和可靠性提出了更高的要求。為了確保航空器在各種極端環境下的安全性和穩定性,高壓航空連接器的標準化程度顯得尤為重要。標準化不僅能夠提高產品的互換性和兼容性,還能有效降低生產成本和維護難度。本文將探討高壓航空連接器的標準化程度及其對行業的影響。

首先,國際上對高壓航空連接器的標準化工作由多個組織和機構主導。其中,最為重要的標準化組織包括國際標準化組織(ISO)、國際電工委員會(IEC)以及美國的軍事標準(MIL-STD)等。這些組織制定了一系列標準,涵蓋了高壓航空連接器的結構設計、電氣性能、環境適應性以及測試方法等多個方面。例如,MIL-STD-810標準涉及到航空器在極端環境下的測試要求,包括高溫、低溫、濕度、振動等,這些標準為高壓航空連接器的設計和生產提供了基礎依據。

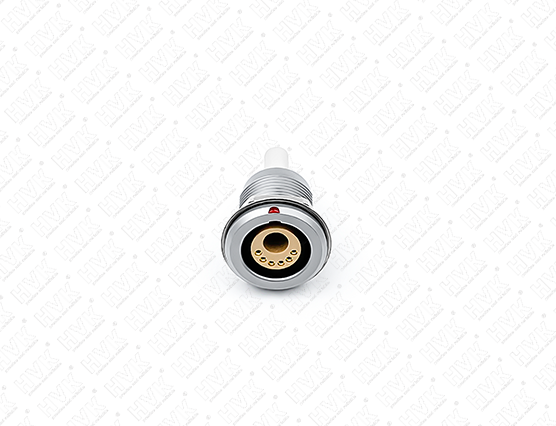

在高壓航空連接器的標準化過程中,設計要求和測試標準的建立是首要任務。設計標準通常包括連接器的機械尺寸、接觸結構、絕緣材料、耐壓等級等。例如,連接器的機械尺寸必須符合特定的標準,以確保不同制造商生產的連接器能夠互換。這種互換性對于航空器的維護和修理尤為重要,能夠顯著降低停機時間,提高維修效率。

電氣性能標準同樣至關重要。高壓航空連接器往往需要承受較高的電壓和電流,因此其電氣性能的穩定性直接影響到航空器的安全性。標準化的電氣性能測試包括耐壓測試、絕緣電阻測試、接觸電阻測試等。這些測試確保連接器在高壓條件下的可靠性,避免因電氣故障導致的安全隱患。此外,標準化的電氣性能要求還有助于制造商在產品設計和生產過程中進行一致性控制,提高產品的質量。

環境適應性是高壓航空連接器在航空航天應用中的另一個重要標準化方面。航空器常常在極端的溫度、濕度和壓力下工作,因此連接器必須具備良好的環境適應能力。相關的標準化測試包括高溫、低溫、濕熱、鹽霧腐蝕等,這些測試能夠評估連接器在惡劣環境下的耐久性和可靠性。通過標準化的環境適應性測試,制造商可以更好地預測連接器在實際使用中的表現,從而降低故障率,提升航空器的整體性能。

在高壓航空連接器的標準化過程中,材料的選擇和應用也至關重要。航空連接器通常會采用高強度、耐高溫、耐腐蝕的特殊材料,以滿足其在極端環境下的使用需求。標準化的材料規范能夠為制造商提供材料選擇的依據,確保所用材料符合性能要求。同時,標準化還可以促進新材料的研發和應用,為高壓航空連接器的發展提供更廣闊的空間。

然而,盡管高壓航空連接器的標準化程度不斷提高,但在實際應用中仍然存在一些挑戰。首先,不同國家和地區的標準可能存在差異,這導致了某些高壓航空連接器在國際市場上的互換性受到限制。盡管國際標準化組織不斷推動標準的統一,但由于各國實際情況的差異,完全統一的標準仍難以實現。這就需要制造商在產品設計時充分考慮不同標準的適應性,以確保產品能夠在不同市場中順利應用。

其次,隨著航空技術的進步,新的應用需求不斷涌現,現有的標準可能無法完全滿足新技術和新材料的需求。例如,隨著電動航空器和無人機的興起,對高壓航空連接器的要求在不斷變化,傳統的標準可能已經無法適應新興市場的需求。因此,標準化組織需要及時更新和完善相關標準,以保持其在快速發展的航空航天領域的適應性。

此外,標準化的實施也需要相關企業和機構的共同努力。制造商應積極參與標準的制定和修改,提供使用中的反饋和建議,以促進標準的完善。同時,行業內的合作與交流也十分重要。通過經驗分享和技術交流,行業內的各方能夠共同推動高壓航空連接器的標準化進程,提高整個行業的水平。

在高壓航空連接器的標準化過程中,培訓和教育也不可忽視。相關技術人員和操作人員需要掌握標準化的知識,以確保在設計、生產和使用過程中能夠符合標準要求。通過培訓和教育,提升從業人員的專業素養,有助于推動高壓航空連接器標準化的實施和落地。

綜上所述,高壓航空連接器的標準化程度在不斷提高,國際標準化組織、行業協會及制造商共同努力,推動著標準的制定與實施。標準化不僅提升了高壓航空連接器的互換性和兼容性,還為制造商提供了設計和生產的依據,降低了成本,提高了產品質量。然而,標準化工作仍面臨挑戰,需要不斷適應新技術和市場需求。通過各方的共同努力,未來高壓航空連接器的標準化程度將會不斷提升,為航空航天的安全與發展提供更為堅實的保障。